Cuando cruzas una habitación hacia el interruptor de la luz, sabes que se acerca. Incluso puedes hacer una mueca prematuramente al extender la mano, anticipando una sacudida, pero esperando sólo un pequeño chisporroteo. Efectivamente… ¡ZAP! Un pequeño rayo de electricidad sale disparado de la punta de tu dedo, se conecta con el interruptor y te hace retroceder.

Si bien esa descarga relativamente pequeña puede ser una molestia menor para usted, la liberación de esta carga electrostática podría tener ramificaciones importantes en diversos entornos. Una pequeña descarga electrostática podría destruir ordenadores y equipos de producción. Incluso podría encender humos o polvos secos en espacios cerrados, provocando explosiones e incendios.

Afortunadamente, existe una forma muy eficaz de evitar que la molestia típicamente menor de la electricidad estática se convierta en un problema operativo o de seguridad importante. Comienza desde cero con la instalación de sistemas de pisos resinosos disipadores electrostáticos (ESD). Este tipo de suelo está diseñado para drenar la carga eléctrica que se acumula en nuestro cuerpo, de modo que no se produzca ninguna descarga cuando una persona entra en contacto con una superficie con carga opuesta. Con una carga mínima o nula disponible para liberar, el equipo no debería verse afectado y los vapores o polvos no se encenderán.

Los pisos ESD son necesarios en una variedad de entornos para proteger equipos y empleados sensibles (Figura 1). Son especialmente importantes para la gran cantidad de instalaciones de baterías que están surgiendo en toda América para satisfacer las crecientes demandas del mercado de vehículos eléctricos (EV). Estas instalaciones requieren pisos ESD en varias áreas de producción a nivel de sala blanca para evitar daños por millones de dólares si una descarga estática desconectara la maquinaria o encendiera los humos en las áreas de procesamiento húmedas.

Con miles de millones invertidos en instalaciones de baterías para vehículos eléctricos que superan los tres millones de pies cuadrados bajo un mismo techo, es fundamental que los pisos ESD se especifiquen e instalen correctamente. Este artículo explicará por qué se producen cargas electrostáticas en primer lugar y cómo mitigarlas en áreas críticas utilizando pisos ESD.

Nada es impactante

La electricidad estática es un fenómeno bien conocido, desde ese familiar chasquido del interruptor de la luz hasta la experiencia literalmente electrizante de frotar un globo en tu camisa y acercarlo a tu cabeza. Ocurre cuando caminamos sobre casi cualquier superficie: pisos resinosos, alfombras, laminados, baldosas y más. La fricción resultante hace que se acumule una carga negativa en nuestros cuerpos a medida que los electrones se transfieren desde la superficie bajo los pies. Recogemos y almacenamos estos electrones hasta que entramos en contacto con una superficie que contiene menos electrones. Luego, el exceso de electrones salta de nuestros cuerpos a la superficie más cargada positivamente, provocando esa chispa y sacudida tan familiares.

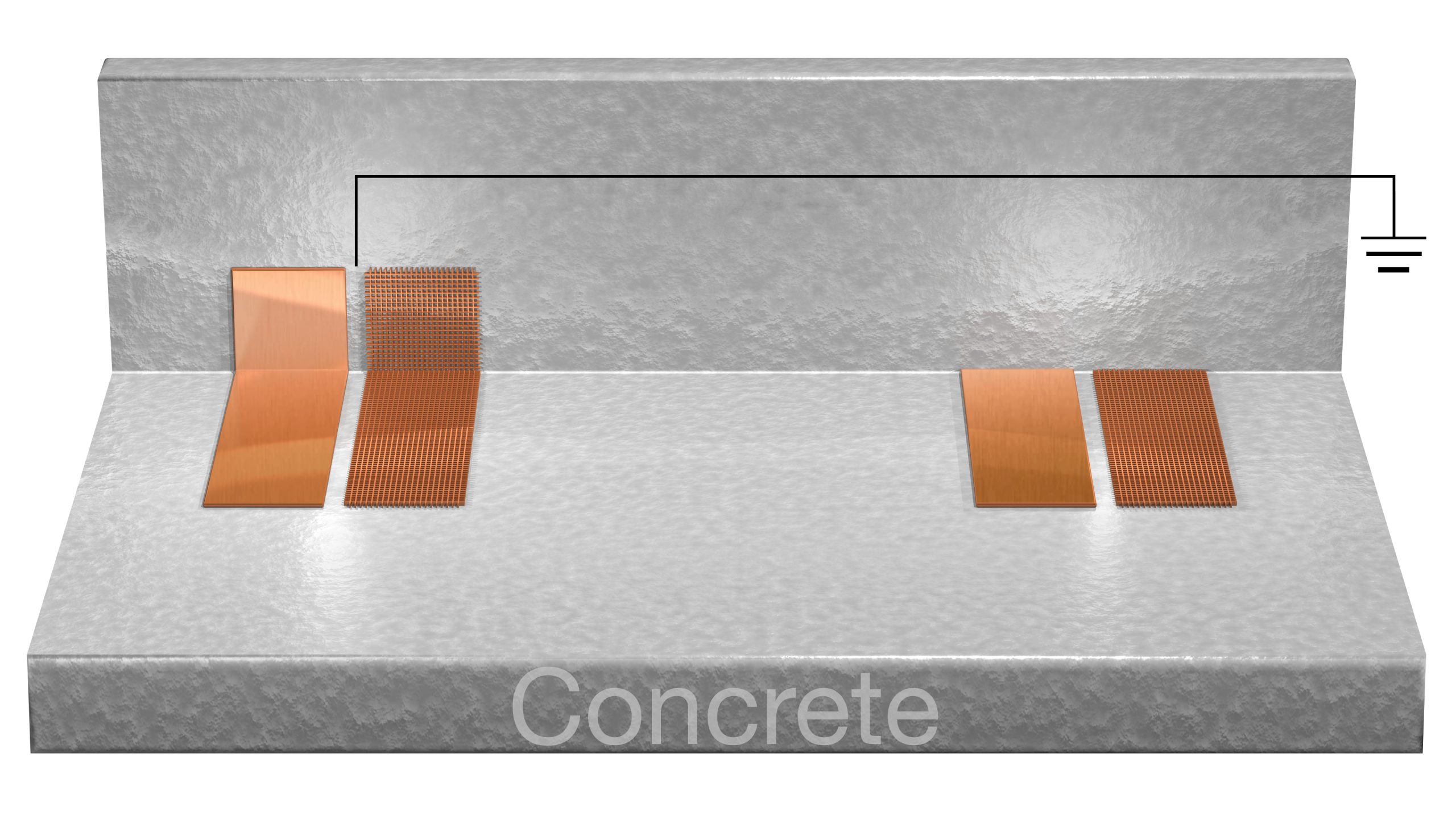

Para sentir siquiera una descarga eléctrica estática, la descarga debe ser de un mínimo de 3.500 voltios. Sin embargo, una descarga de sólo 20 voltios puede dañar o arruinar la microelectrónica sensible. Por eso es tan importante que las plantas de baterías para vehículos eléctricos y otras instalaciones que albergan dispositivos electrónicos sensibles mitiguen este potencial de choque (Figura 2). De hecho, muchas de estas ubicaciones operan programas ESD en todas las instalaciones que requieren materiales de piso específicos y accesorios complementarios, como calzado especial, muñequeras antiestáticas y tapetes con cables de conexión a tierra. Todos estos mecanismos de control ayudan a drenar al suelo la energía almacenada en nuestros cuerpos.

Los pisos ESD resinosos funcionan permitiendo que cualquier carga que se acumule dentro de una persona que camina por una habitación se transfiera inmediatamente a elementos conductores incrustados dentro del material del piso y luego al suelo (Figura 3). Esta conexión directa e ininterrumpida se puede realizar incrustando una tira de cobre dentro de las capas conductoras del piso y conectando esa tira a una viga metálica del piso, un poste de acero, el terminal de conexión a tierra de un tomacorriente eléctrico existente u otro punto de conexión a tierra (Figura 4).

En las instalaciones de baterías de vehículos eléctricos, los pisos ESD se utilizan principalmente para proteger los equipos de golpes dañinos y evitar que las instalaciones se incendien. En los entornos a nivel de sala limpia para la producción de baterías, los altos niveles de filtración y los bajos niveles de humedad crean un ambiente seco con un alto potencial de electricidad estática. En tales áreas, una descarga electrostática absoluta podría provocar un cortocircuito en los equipos de fabricación de baterías sensibles. Además, en las áreas de procesamiento húmedo, los productos químicos inflamables, incluidos los lodos y la N-metil-2-pirrolidona (NMP) utilizados en la fabricación de células de vehículos eléctricos, podrían encenderse debido a una chispa. Sin embargo, con los pisos ESD instalados correctamente en estas áreas, nada es sorprendente porque cualquier carga eléctrica se disipa inmediatamente al suelo.

Comparación de opciones: uretanos versus epoxis

Si bien los entornos típicos de producción de automóviles cuentan con pisos de resina epoxi, las instalaciones de baterías de vehículos eléctricos funcionan mejor si se especifican pisos de uretano ESD para las áreas de producción. Las razones principales incluyen la eficiencia y facilidad de instalación del material, así como su durabilidad superior y resistencia química.

Con los epoxis, puede resultar más difícil y llevar más tiempo incorporar mecanismos ESD en el material resinoso que con los uretanos. En ambos casos, los instaladores deben crear pequeños lotes de resinas y mezclar componentes conductores ESD. Además, los errores de mezcla tienen el potencial de limitar la conductividad del piso, dejando zonas muertas que no permiten que las cargas se disipen cuando no se usan kits previamente medidos. Es más probable que se produzcan estos puntos muertos cuando se utilizan formulaciones epóxicas más difíciles de mezclar.

Más allá de sus ventajas de eficiencia, los sistemas de pisos ESD de uretano también son más duraderos (hasta cuatro veces más resistentes al desgaste) que los epóxicos (Figura 5). Eso incluye tener una resistencia superior a los rayones y al desgaste, así como una mayor resistencia a los productos químicos, incluidos agentes de limpieza fuertes y materiales corrosivos como los lodos y el NMP utilizados en la producción de celdas de batería. El NMP es especialmente agresivo y puede destruir una capa de epoxi dentro de las dos horas posteriores a la exposición, mientras que una capa de uretano puede resistir el químico durante 14 días. Además, los sistemas de pisos de uretano tienen una estabilidad ultravioleta (UV) superior en comparación con los epóxicos, que tienden a amarillear y volverse calcáreos bajo la exposición a los rayos UV.

Disipación de estática de arriba hacia abajo

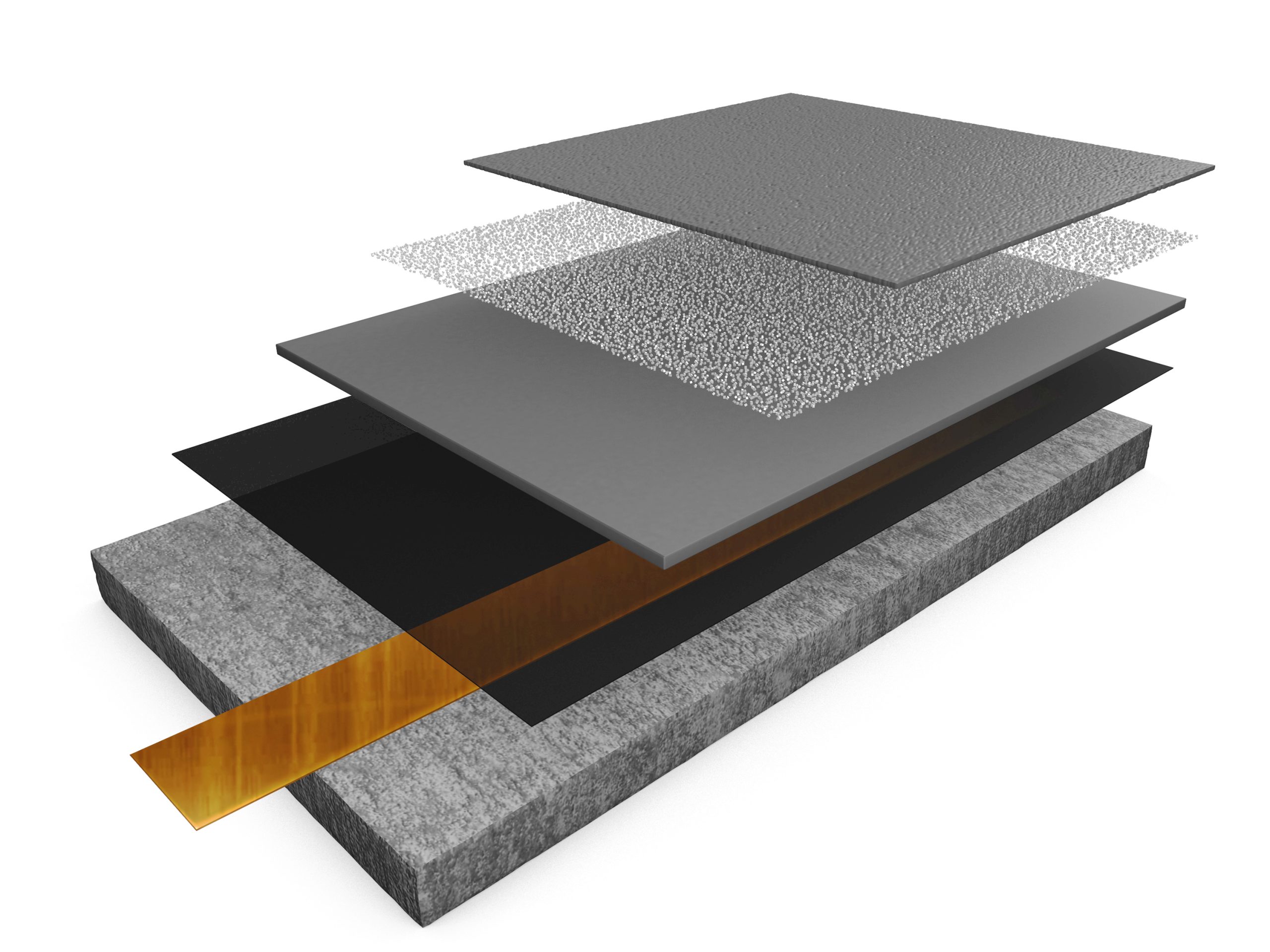

El control eficaz de las descargas electrostáticas requiere la instalación de un sistema de piso multi-capa con pequeñas tiras de un material de conexión a tierra que conecte el piso a una tierra permanente e ininterrumpida. Esta configuración crea un plano equipotencial eléctrico (EP), una condición en la que la electricidad estática se puede disipar en cualquier dirección. Si bien es un excelente mecanismo de puesta a tierra en sí mismo, el concreto no puede servir como EP porque las bolsas de aire, las variaciones de composición, los agregados y otros aditivos presentes en el material pueden no permitir una conductividad uniforme. Ahí es donde entran los suelos ESD.

Un sistema de piso ESD típico incluye las siguientes capas: un sustrato de concreto, una capa opcional de mitigación de humedad, cinta de conexión a tierra de cobre, una capa de imprimación ESD y una capa superior ESD (Figura 6).

Los instaladores pueden aplicar pisos ESD resinosos sobre concreto nuevo o existente. Primero deben granallar y moler el concreto según sea necesario para lograr un perfil de superficie de concreto (CSP) suficiente, generalmente de 3 para pisos ESD de uretano. Si el concreto es nuevo, los instaladores pueden esperar solo siete días, en lugar de la espera mínima tradicional de 28 días para el concreto verde, si aplican una imprimación para mitigar la humedad. Esta capa sella el concreto para que la humedad y el aire no puedan salir gases y causar burbujas debajo del material del piso. Esta imprimación también se puede utilizar para rellenar cualquier irregularidad dentro del hormigón.

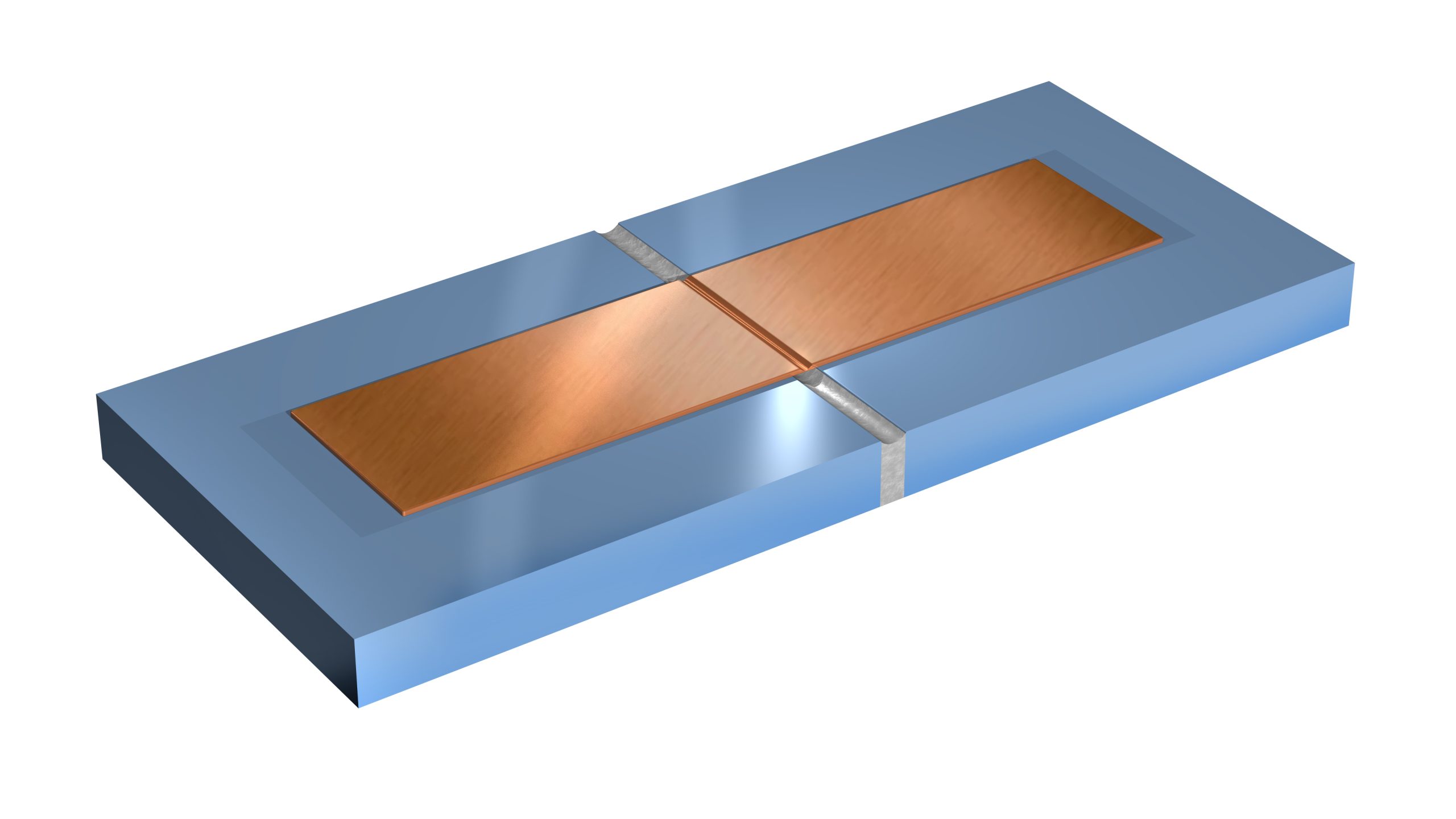

A continuación, los instaladores deben crear una verdadera conexión a tierra mediante un contacto directo e ininterrumpido entre la parte superior de la superficie del piso conductor y un punto de conexión a tierra. Se recomienda la cinta de conexión a tierra de cobre sobre el alambre de cobre debido a su mayor superficie de contacto y su perfil más delgado. No se requiere una rejilla completa que cubra toda la habitación. En su lugar, los instaladores deben aplicar un mínimo de seis pulgadas de cinta de cobre de dos pulgadas de ancho sobre el sustrato de concreto o la capa de imprimación opcional y, en última instancia, conectar esa cinta a un punto de conexión a tierra establecido. En general, las áreas deben tener un mínimo de un punto de conexión a tierra por cada 1000 pies cuadrados de espacio continuo para disipar adecuadamente la electricidad estática.

Si existen costuras en el sustrato de concreto, es importante asegurarse de que ninguna sección esté aislada de la continuidad eléctrica y, por lo tanto, de la ruta de conexión a tierra. Esto puede requerir el uso de una tira de cobre en forma de Y para unir las juntas existentes en el concreto (Figura 7).

Luego, el instalador debe probar la continuidad del sistema de conexión a tierra, siguiendo el método de prueba estándar ASTM F150-06 para resistencia eléctrica de pisos resilientes conductores y disipadores de estática, para confirmar que disipará la carga requerida. Los instaladores pueden realizar pruebas de superficie a superficie para verificar la conductividad entre dos electrodos metálicos colocados a 36 pulgadas de distancia en el piso, usando un óhmetro para determinar la resistencia de un punto a otro dentro del piso (Figura 8). Además, pueden realizar pruebas de superficie a tierra colocando un electrodo en el piso a 36 pulgadas de otro electrodo conectado a la conexión a tierra para confirmar la resistencia a tierra.

A continuación, los instaladores aplicarán una capa de imprimación ESD sobre la cinta de conexión a tierra. Esta capa incluye una variedad de componentes de relleno conductores, como negro de humo o fibras de carbono recubiertas de níquel, que permiten la conductividad de esta capa entre la capa superior y la cinta de conexión a tierra. Nuevamente, el instalador de pisos debe verificar la conductividad de esta capa de imprimación después del curado para garantizar que sea inferior a 0,050 M ohmios cuando se prueba de acuerdo con ASTM F150-06.

La capa final es una capa superior (o capas finales) ESD que comprende cargas conductoras y componentes de resina y pigmentos. Los componentes conductores completan el circuito desde una persona que camina sobre el piso hasta la capa superior, la imprimación y la cinta de conexión a tierra que se encuentra debajo. Los materiales de resina proporcionan un acabado de piso estéticamente agradable que es resistente al ataque químico y a la abrasión. Después del curado, un ingeniero o contratista eléctrico externo debe proporcionar una verificación final de la conductividad del sistema de piso. Las lecturas finales deben proporcionar una resistencia a fugas de conductividad eléctrica de entre 1,0 x 106 ohmios y 1,0 x 109 ohmios para un piso ESD cuando se prueba según la norma ASTM F150-06.

Tanto para las aplicaciones de imprimación ESD como de capa final, es fundamental que los instaladores no excedan las especificaciones de espesor de los materiales ESD. Los componentes conductores añadidos a los revestimientos deben ser accesibles en superficie para completar el circuito desde el pavimento hasta el punto de puesta a tierra. Si se aplica demasiado material, la resina más espesa puede proteger este camino y no permitir que las cargas electrostáticas se disipen lo suficiente a través del piso.

Garantizar una disipación continua

Las inspecciones intermedias que se llevan a cabo durante las instalaciones de pisos ESD son puntos de retención críticos que ayudan a garantizar que el piso pueda drenar la carga especificada del personal que trabaja en el área. Sin estos controles, los instaladores corren el riesgo de sufrir retrasos y gastos importantes. Esto se debe a que si el piso de una instalación de baterías para vehículos eléctricos no supera la prueba de conductividad final, es posible que sea necesario retirarlo y reinstalarlo.

Después de la instalación, es importante inspeccionar periódicamente los pisos ESD para garantizar que mantengan la conductividad adecuada. Esta frecuencia de inspección puede depender de la cantidad de tráfico y del desgaste del piso, ya que el tráfico intenso y repetido puede causar que la capa final se desgaste y eleve la carga eléctrica del piso, lo que hace que se vuelva demasiado conductivo. Nuevamente, un contratista eléctrico será la mejor fuente para realizar estas pruebas. Si las lecturas muestran una tendencia en cualquier dirección, existen formas de estabilizar la conductividad.

La limpieza del suelo también puede afectar su capacidad para disipar cargas electrostáticas. Por ejemplo, el polvo, la suciedad, la cera o incluso un residuo pesado de tensioactivo de un agente de limpieza pueden crear una barrera suficiente entre el pie y los elementos conductores dentro del piso ESD para inhibir, o incluso bloquear, el flujo de electrones a un punto de conexión a tierra (Figura 9). Esto puede hacer que el piso ESD sea casi inútil y aumentar la posibilidad de que se produzcan descargas electrostáticas dañinas. Algunos limpiadores fuertes pueden incluso destruir las partículas conductoras del piso o hacer que se filtren, minimizando la efectividad del piso. Dadas estas posibilidades, los administradores de las instalaciones querrán seguir estrictas pautas de mantenimiento para garantizar que sus pisos mantengan su integridad. Eso puede incluir el uso de compuestos de amonio cuaternario cuando se requiere saneamiento, así como agua ablandada para evitar que las incrustaciones de agua dura protejan los componentes conductores del piso.

Detener el shock

Las descargas electrostáticas no son una opción en las plantas de fabricación de baterías para vehículos eléctricos. Afortunadamente, los pisos ESD de uretano resinoso ofrecen una forma funcional de mitigar eficazmente su potencial, protegiendo equipos, instalaciones y personal. En comparación con los epóxicos, los pisos de uretano ESD, más duraderos y resistentes a los químicos, resisten mejor los exigentes entornos de producción de celdas de baterías de vehículos eléctricos. Además, la superficie monolítica continua del piso elimina las líneas de lechada y los posibles puntos débiles que se encuentran en las instalaciones de losetas ESD. Aun así, los pisos ESD de uretano resinoso deben instalarse correctamente e inspeccionarse con frecuencia para garantizar su eficacia. Trabajar con proveedores, instaladores e inspectores de pisos expertos ayudará a todo el equipo del proyecto a lograr el éxito desde la instalación hasta la operación continua.

SOBRE LOS AUTORES

Casey Ball es director de mercado global de Sherwin-Williams High Performance Flooring. Anteriormente se desempeñó como Gerente de Desarrollo de Proyectos, aprovechando su experiencia como Especialista en Especificaciones de Corrosión y Representante de Servicio Técnico para Sherwin-Williams después de comenzar su carrera como Técnico de Laboratorio en General Polymers. Ball se ha especializado en el mercado de pisos y revestimientos con Sherwin-Williams Company durante 21 años. Es inspector de revestimientos certificado por NACE e inspector de revestimientos de hormigón certificado por SSPC. Tiene una licenciatura en negocios de Wilmington College y obtuvo su MBA en marketing de la Universidad Franklin.

Eugene Geisz es director de marketing global: fabricación y procesamiento de Sherwin Williams Protective & Marine. Comenzó su carrera como ingeniero de procesos para un fabricante farmacéutico antes de ingresar a la industria de recubrimientos. Allí, durante un período de 17 años, Geisz asumió diversas funciones de ventas y marketing, incluido el de director de desarrollo empresarial, director de cuentas globales y director de ventas regional, cubriendo los mercados aeroespacial y de revestimientos industriales en general antes de ocupar su puesto actual. Tiene una licenciatura en ingeniería química de la Western Michigan University y un MBA de la Purdue Krannert School of Business.