El acero estructural expuesto arquitectónicamente (AESS) (Figura 1) es una característica de diseño popular que puede expresar tanto la fuerza como la belleza del acero como complemento de otras características arquitectónicas. Sin embargo, como parte clave de lo que proporciona la integridad de la estructura, ese acero debe protegerse para garantizar que conserve su resistencia en caso de un incendio catastrófico. Los materiales tradicionales de protección contra incendios eran materiales resistentes al fuego rociados (SFRM), comúnmente conocidos como protección contra incendios de cementicio, que no era lo más adecuado para complementar la belleza del acero expuesto. Estos acabados anti-estéticos a menudo requerían que se ocultasen estas estructuras en forma de falsos techos, placas de yeso o cubiertas para garantizar que los arquitectos pudieran cumplir con sus objetivos de diseño estético. El advenimiento de los materiales resistentes al fuego intumescentes (IFRM), que tienen una apariencia suave, finalmente permitió esa expresión de acero expuesto en formas nuevas y creativas, y las innovaciones de nuevos materiales continúan apoyando ese cambio. Los IFRM permiten a los diseñadores eliminar los elementos innecesarios que fueron comunes en la construcción durante los últimos 100 años y crear edificios nuevos y más simples que se pueden entregar con mayor velocidad, rentabilidad total y una apariencia definitivamente más elegante.

Dado el énfasis en la belleza con AESS, es problemático que no exista un estándar global único para especificar la apariencia final del revestimiento IFRM para este elemento clave en el diseño de edificios. Después de todo, el “American Institute of Steel Construction” (AISC) ofrece un sistema de categorías detallado para especificar la calidad general del acabado del acero expuesto, en función de la visibilidad de los miembros, la distancia de visualización, la ubicación, la iluminación, los revestimientos, el estilo y la adyacencia, pero también, lo que es más importante, el costo1. Sin embargo, las directrices del AISC solo hacen una referencia mínima a los revestimientos IFRM en el sistema de categorías AESS y se refieren a estos revestimientos, en general, como «lisos». Estableciendo una guía mejor que «suave» para la apariencia de los IFRM en el acero estructural expuesto, lo que ayudará a las industrias de la construcción y los revestimientos a brindar mejores resultados para AESS que deben ser vistos y admirados por el público.

Los “estándares” de terminación del IFRM dejan espacio para la duda

Históricamente, la industria de la protección contra incendios se ha preocupado por el rendimiento, definido por el cumplimiento del código, en lugar del acabado. Los arquitectos y contratistas también son responsables de la apariencia y la calidad del acabado de las superficies AESS además del cumplimiento de esos códigos. En ausencia de un estándar de revestimiento definido para la apariencia de los IFRM aplicados a AESS, no tienen formas realmente objetivas o sencillas de definir, de antemano, el aspecto de un acabado AESS que garantizará la aceptación por parte del propietario del edificio.

Sin un estándar general al que hacer referencia, algunos arquitectos recurrieron inicialmente a estándares improvisados como las pautas GA-214-2021, Niveles de acabado para productos de paneles de yeso2. Esto tenía sentido al considerar la función adyacente de los paneles de yeso para muros en la contención de incendios y su interacción en los sistemas de muros cuando se unen y revisten los SFRM. Si bien GA-214-2021 puede brindar un análogo útil para la calidad del acabado, los materiales, procesos y herramientas que se usan para aplicar productos a base de yeso son bastante diferentes de los que se usan con IFRM aplicados a superficies de acero expuestas y, en última instancia, la correlación fue deficiente con los resultados deseados a menudo están fuera de lo esperado.

En Europa, donde los IFRM han superado a los SFRM en aplicaciones de protección contra incendios de celulósicos, la guía es un poco más avanzada y cercana a lo esperado por el mercado. El Documento de orientación técnica 16 de la Asociación para especialistas en protección contra incendios (ASFP), Código de prácticas para revestimientos intumescentes de película delgada aplicados fuera del sitio3, describe tres categorías de acabado: básico, decorativo y personalizado, y promueve aplicaciones IFRM fuera del sitio que ahorran costos, para que las vigas revestidas previamente lleguen al lugar de trabajo listas para ser ensambladas. Este estándar es una mejora drástica con respecto al uso del estándar AWCI/GA 214. Está diseñado para atender a los IFRM, incluidas las variaciones de aplicación, como la piel de naranja, que un estándar de paneles de yeso no cumpliría. También tiene en cuenta la distancia del observador, que será fundamental para ayudar a identificar cuándo es apropiado el uso del estándar. Sin embargo, el uso de este estándar es problemático por varias razones. Primero, la descripción en el Párrafo 2 de un Acabado Decorativo es en gran medida subjetiva y puede dar lugar a disputas en el campo sobre el impacto de los costos y el trabajo de reparación para lograr un «buen estándar de acabado cosmético». También se basaría en el acabado a medida para todos los elementos críticos a la vista (categorías 3 y 4 de AESS). Comercialmente, este es un problema para el trabajo de licitación arduo, ya que el concepto de un acabado a medida acordado en el campo se presta más a los arreglos de construcción de diseño debido a su ambigüedad inherente. Un contratista puede tener problemas para presentar una oferta efectiva por un artículo para el cual su nivel de esfuerzo probablemente se determinará después de la adjudicación.

En ausencia de un estándar objetivo y aceptado por la industria, los fabricantes de revestimientos, los aplicadores, los arquitectos y los propietarios de edificios continúan luchando con todas las cuestiones básicas: selección de materiales, procedimientos de aplicación y acabado, estándares de apariencia y más. Y, sin lealtad a un solo estándar, queda un espacio considerable para la subjetividad, el sesgo y el desacuerdo costoso sobre la calidad del acabado de los miembros AESS revestidos. Idealmente, se crearía un estándar de apariencia para los recubrimientos IFRM para alinearse con las categorías AESS de AISC y sus requisitos específicos de calidad superficial.

Materiales IFRM, formulación, aplicación y criterios de acabado

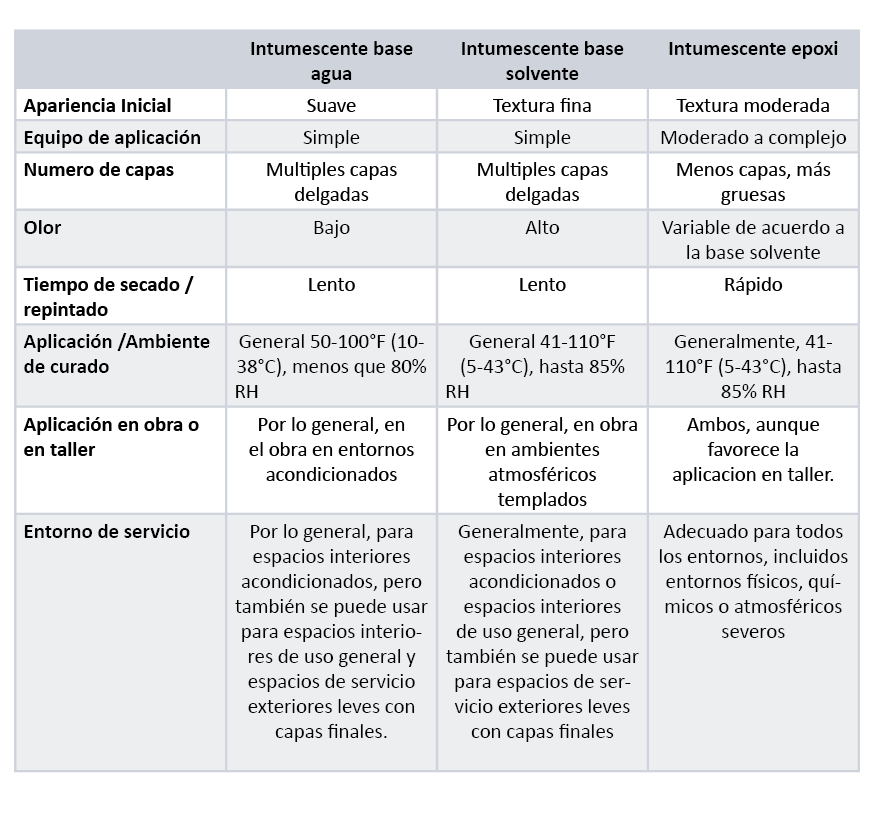

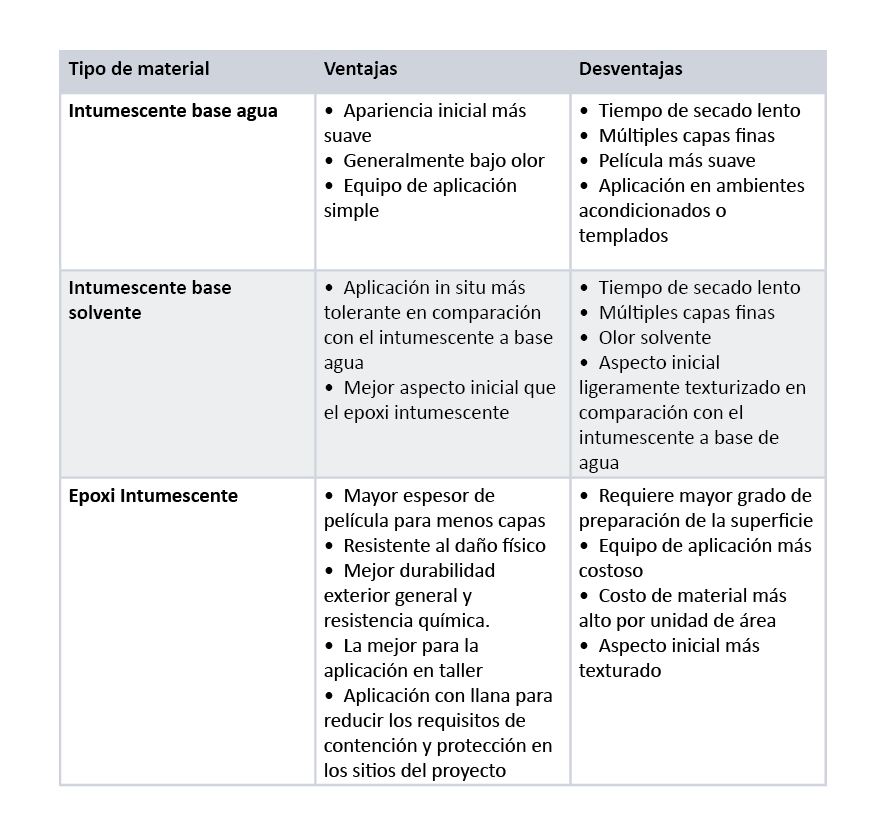

Cualquier estándar de acabado IFRM global viable para AESS debe abordar los tres tipos genéricos de materiales de revestimiento IFRM: acrílico a base agua, acrílico a base solvente e intumescentes de componentes plurales. Las comparaciones que se encuentran en las Tablas 1 y 2 que resaltan las características clave de estos tipos de materiales y sugieren cómo la capacidad del material, la formulación, la aplicación, el tiempo de secado y el entorno de servicio influyen en la selección y el acabado del material. En general:

- Tanto los sistemas intumescentes acrílicos a base agua como los de base solvente se aplican en capas más delgadas que los epoxis (típicamente de 30 a 60 milésimas de pulgada de espesor de película seca (DFT)) lo que hace que sea más probable que se auto nivelen en acabados más suaves. Además, su menor viscosidad permite el uso de puntas de pulverización más finas, lo que resulta en una mejor atomización y un acabado más estético. Los intumescentes acrílicos suelen ser adecuados para espacios interiores, de uso general y acondicionados. También se pueden utilizar en algunos exteriores con la ayuda de una capa de acabado para proteger el revestimiento de protección contra incendios de la degradación atmosférica.

- Los intumescentes epóxicos se aplican en películas más gruesas (normalmente alrededor de 100 mils DFT o más), pero su naturaleza tixotrópica hace que el acabado sea más texturizado o de “piel de naranja” (Figura 2). Los epóxicos brindan el mejor rendimiento general a largo plazo, especialmente en ambientes exteriores corrosivos, físicamente exigentes o severos, lo que les brinda una ventaja sustancial en el costo del ciclo de vida sobre los acrílicos en estas aplicaciones. También se prestan para aplicaciones fuera del sitio, lo que los hace ideales para nuevos proyectos de construcción, particularmente para diseños AESS-2.

Tabla 1. Características clave de tres tipos de revestimientos IFRM

Tabla 2. Ventajas/Desventajas de los Tres Tipos de Revestimiento IFRM

Si bien los requisitos de rendimiento y la composición del material tienen una fuerte influencia en los acabados de revestimiento IFRM, otros tres problemas también pueden desempeñar un papel vital en la calidad del acabado IFRM, que incluyen: formulación del producto, técnicas de aplicación y forma secundaria, como el uso de raspadores y lijado. El nivel de acabado, como el allanado y el acabado con rodillo, también afectan la calidad del acabado, junto con los requisitos de DFT, ya que los revestimientos con DFT más altos tienden a ser más ásperos u ondulados en apariencia.

Formulación. Los factores relacionados con el acabado en la formulación incluyen variables como el contenido y la longitud de la fibra, la selección y concentración del pigmento, y el uso de espesantes tixotrópicos u otros aditivos esenciales para retardar el fuego, formación de la película u otras propiedades. A menudo, las formulaciones de IFRM deberán lograr un equilibrio entre la estética y el rendimiento.

Los materiales más viscosos se aplicarán en capas de película más gruesas y, por lo tanto, requerirán menos pasos de aplicación, pero esas películas pueden tener una apariencia más texturizada. Estas formulaciones de epoxi con alto contenido de sólidos cuentan con diluyentes que reaccionan y se retienen dentro del recubrimiento curado final, lo que permite construcciones más gruesas. Por el contrario, los acrílicos deben aplicarse en múltiples capas más delgadas para permitir la evaporación del diluyente.

La selección y el contenido de fibra también pueden tener un impacto significativo en la apariencia final. Por ejemplo, las fibras de hebras largas pueden mejorar la resistencia del material carbonizado en una prueba de fuego y prolongar el tiempo de aislamiento del recubrimiento con espesores de película más bajos. Sin embargo, el contenido de fibra agregado crea textura en el acabado, lo que obliga a los especificadores de construcción a cambiar el rendimiento mejorado por un atractivo estético reducido.

La conclusión clave, es que la formulación que puede ser necesaria para el rendimiento puede ser perjudicial para la apariencia. A menudo, es fundamental comprender esto, ya que los materiales con un rendimiento funcional superior pueden resultar mucho más difíciles de lograr el grado de rendimiento deseado.

Aplicación. Los métodos para aplicar IFRM incluyen spray, brocha, rodillo (generalmente para retocar áreas pequeñas solamente) o llana, y la apariencia final del recubrimiento depende tanto de las características del material como de la habilidad del aplicador.

Las aplicaciones de spray generalmente brindan la mejor apariencia inicial, aunque la calidad del acabado puede variar según el tipo de equipo utilizado, el espesor de la película aplicada, la cantidad de reducción de solvente, la presión del rociado y la distancia del rociado al sustrato (Figura 3). Las consideraciones clave del equipo incluyen el uso del diámetro adecuado de la manguera, la pistola rociadora y el tamaño de la boquilla, todo lo cual puede afectar el flujo del material, la atomización y la apariencia final.

Tanto la temperatura del material como la de la superficie también son factores críticos de aplicación. Los materiales aplicados a temperaturas más altas o a sustratos más cálidos generalmente forman películas más bajas y fluyen un poco mejor para obtener un acabado más uniforme debido a que las temperaturas más altas reducen ligeramente la viscosidad de los recubrimientos. Sin embargo, una temperatura demasiado alta puede resultar en una «adherencia» acelerada del revestimiento, lo que no permite que se nivele. Por el contrario, a temperaturas más bajas, los aplicadores pueden aumentar la formación de la película, pero la apariencia de la película puede ser ligeramente más rugosa. El flujo de material también se reduce a temperaturas más bajas de aplicación, lo que reduce la eficiencia.

La distancia del rociado del aplicador al objetivo es un tercer factor crítico, que requiere un equilibrio entre la textura de la película, que mejora a mayores distancias de rociado, y el desperdicio de película, que también aumenta con la distancia (Figura 4). Además, un aplicador que está demasiado cerca de un objetivo puede “empujar” el material con la fuerza del chorro de rociado y crear patrones ondulados en la película final. Un aplicador que está demasiado lejos de la superficie o aplica revestimientos en un ángulo agudo puede dejar un acabado salpicado y producir un exceso de desperdicio.

Procedimientos secundarios. Para mejorar la forma y el acabado de los revestimientos aplicados, los aplicadores pueden realizar procedimientos secundarios como el acabado con llana, el acabado con rodillo, el raspado, el lijado o el esmerilado. Pero el éxito de cualquiera de estos procedimientos depende del tiempo, particularmente cuando se trata de IFRM de epoxi.

Los revestimientos intumescentes rociados recién aplicados reducen la textura inicial de los epoxis y pueden hacer que se vean más suaves a la distancia. Sin embargo, el rodillo se debe realizar en el momento justo después de la aplicación inicial, al principio, pero no demasiado, en el curado. Aplicar el rodillo demasiado pronto puede «empujar» el material, creando variaciones de grosor y una apariencia de construcción de película desigual. También puede hacer que el material se adhiera a la cubierta del rodillo, lo que crea un acabado punteado. Pasar el rodillo demasiado tarde no suavizará el acabado en absoluto. Rociar, no remojar, la cubierta del rodillo con solvente puede ayudar a terminar el rolado, siempre que el solvente se pueda usar en el entorno de trabajo. Recuerde que el uso excesivo de solvente puede prolongar el tiempo de repintado o secado del material o provocar que el solvente quede atrapado si se recubre demasiado pronto.

El raspado puede suavizar corridas, combaduras, salpicaduras u otros defectos de textura. Sin embargo, debe realizarse durante una etapa intermedia de curado, cuando el material es lo suficientemente firme para resistir un tratamiento de raspado sin deformarse, pero no tan tarde que el raspado sea ineficaz. Ciertos revestimientos epóxicos bien curados se raspan muy bien. Para facilitar las aplicaciones de recubrimiento oportunas, es posible que sea necesario raspar en un turno de seguimiento, lo que requiere mano de obra adicional costosa.

Los métodos abrasivos como el lijado o el esmerilado pueden lograr los acabados de recubrimiento IFRM más suaves. Sin embargo, son mucho más costosos, ya que requieren no solo mano de obra adicional, sino también una aplicación excesiva del revestimiento (alrededor del 20 %), por lo que parte se puede quitar para crear una capa protectora más suave, manteniendo el grosor mínimo especificado para la estructura de clasificación de protección contra incendios. Además de la complejidad, los procesos abrasivos pueden ser más difíciles de manejar. Los revestimientos acrílicos pueden calentarse y ablandarse, lo que hace que los abrasivos se peguen rápidamente, mientras que las formulaciones de epoxi resisten naturalmente la abrasión y el daño de la superficie. La optimización del costo general puede requerir la modificación de los procedimientos de aplicación y el uso de rodillos y raspadores para reducir la necesidad de métodos abrasivos.

Una propuesta para el futuro

Con la proliferación de AESS que se utiliza en los diseños de edificios actuales y la variación y el costo asociados con el cumplimiento de los niveles de acabado que complementan el estándar AESS para materiales IFRM, se deben desarrollar nuevos estándares para facilitar el crecimiento de este sector de la industria de los recubrimientos. Este estándar debe tener en cuenta tanto el estándar AISC AESS como los requisitos de formulación, aplicación y acabado de los materiales IFRM necesarios para la protección contra incendios.

La alineación de un nuevo estándar de acabado IFRM global con los estándares actuales de AISC AESS es esencial por varias razones, y podría lograrse a través de una serie de esfuerzos conectados:

- Primero, la calidad de la apariencia del recubrimiento IFRM depende sustancialmente de la calidad especificada del AESS. Por lo tanto, se deben crear estándares para la calidad del acabado IFRM que se alineen y complementen el estándar de calidad del acero. Por ejemplo, debido a que los IFRM reflejarán cualquier defecto en el acero subyacente, no se pueden lograr acabados de alta calidad en un miembro de acero de menor calidad.

- Se podría emprender un proyecto secundario para evaluar el costo relativo de modificar cada tipo de material de recubrimiento para cumplir con los requisitos de una serie de acabados estándar. De esta manera, se podrían establecer estimaciones de costos razonables que ayudarían con el armado del presupuesto del proyecto y la validación de ofertas para mitigar disputas y mejorar los resultados en los proyectos de campo. La excepción a estas reglas serían los acabados personalizados. Este sería un documento hermano de la matriz de costos de AESS desarrollada por la Asociación de Ingenieros Estructurales de Colorado y la Autoridad de Construcción de Acero de las Montañas Rocosas (SEAC/RMSCA), que se desarrolló con el mismo propósito en el uso de AESS.

Un proyecto terciario podría incluir la estandarización de técnicas de aplicación de mejores prácticas en un programa de capacitación y certificación de aplicadores, que podría usarse para calificar a los aplicadores.

En conjunto, los esfuerzos que producirían un nuevo estándar de acabado IFRM global podrían mejorar drásticamente la precisión de las propuestas de proyectos que involucran AESS protegido al ofrecer a los especificadores un mecanismo más objetivo para alinear las expectativas de rendimiento, acabado y costo con los materiales más apropiados y aplicadores bien capacitados. Al mismo tiempo, un nuevo estándar de acabado de revestimiento IFRM ayudaría a impulsar el crecimiento de la industria de revestimientos de protección contra incendios, al tiempo que ofrece a los arquitectos y propietarios nuevas opciones para diseños de edificios seguros y hermosos y resultados más consistentes.

Este nuevo estándar desempeñaría un papel importante en la minimización de los costos del proyecto y de los materiales, eliminando la necesidad de elementos decorativos o de cobertura, como cubiertas de columnas y falsos techos, y creando estructuras más bellas, ecológicas y económicas en el futuro.

REFERENCIAS

- Código AISC de Prácticas Estándar para Puentes y Edificios de Acero, Sección 10: Acero Estructural Arquitectónicamente Expuesto p. 65-66 (15 de junio de 2016), Instituto Americano de Construcción en Acero, 130 East Randolph Street, Suite 2000, Chicago IL, 60601 ↩︎

- GA-214-2021 Niveles de acabado para productos de paneles de yeso (30 de septiembre de 2021), Gypsum Association, 962 Wayne Ave., Suite 620, Silver Spring, MD 20910 ↩︎

- ASFP Technical Guide Document 16 (TGD 16), Code of Practice for Off-Site Applied Thin Film Intumescent Coatings (Segunda edición), Association for Specialist Fire Protection, Spectra House, Westwood Way, Westwood Business Park, Coventry CV4 8HS, Reino Unido

↩︎

SOBRE EL AUTOR

Max Tritremmel es el director del segmento de mercado de protección contra incendios global de Sherwin-Williams Protective & Marine. Durante más de 26 años, ha servido a la industria de recubrimientos como representante de ventas, líder comercial, contratista de pintura industrial y ahora comercializador. Es especialista en recubrimientos protectores de SSPC e inspector de recubrimientos certificado de nivel 3 de SSPC.